Blog

Đồng Hợp Kim CuMg0.5: Tính Chất, Ứng Dụng Và So Sánh Với Các Hợp Kim Đồng Khác

Đồng Hợp Kim CuMg0.5: Tính Chất, Ứng Dụng Và So Sánh Với Các Hợp Kim Đồng Khác

Đồng Hợp Kim CuMg0.5 đang ngày càng khẳng định vị thế không thể thiếu trong ngành công nghiệp hiện đại nhờ khả năng dẫn điện vượt trội và độ bền cơ học ấn tượng. Bài viết này thuộc chuyên mục Bài viết Đồng, sẽ đi sâu vào thành phần hóa học chi tiết, quy trình xử lý nhiệt luyện tối ưu, các ứng dụng thực tế (từ hàng không vũ trụ đến sản xuất thiết bị điện), và đặc biệt là so sánh tính chất cơ lý của CuMg0.5 với các loại hợp kim đồng khác, cung cấp những thông tin giá trị giúp bạn đưa ra lựa chọn vật liệu chính xác nhất cho dự án của mình vào năm nay.

Tổng Quan Về Đồng Hợp Kim CuMg0.5: Thành Phần, Đặc Tính và Ứng Dụng

Đồng hợp kim CuMg0.5 là một vật liệu kỹ thuật quan trọng, nổi bật với sự kết hợp độc đáo giữa độ bền cao và khả năng dẫn điện tốt. Về cơ bản, CuMg0.5 là hợp kim của đồng (Cu) với một lượng nhỏ magiê (Mg), thường là khoảng 0.5% theo trọng lượng, thành phần này mang lại sự cải thiện đáng kể về tính chất cơ học so với đồng nguyên chất, trong khi vẫn duy trì được phần lớn khả năng dẫn điện ưu việt của đồng. Điều này làm cho hợp kim đồng CuMg0.5 trở thành lựa chọn lý tưởng cho nhiều ứng dụng đòi hỏi hiệu suất cao.

Thành phần hóa học của đồng CuMg0.5 được kiểm soát chặt chẽ để đảm bảo các đặc tính mong muốn. Ngoài đồng và magiê, một số nguyên tố vi lượng khác có thể được thêm vào để tinh chỉnh thêm các đặc tính của hợp kim. Sự kết hợp này tạo ra một vật liệu có cấu trúc tinh thể đặc biệt, giúp tăng cường độ bền và khả năng chống ăn mòn.

Đặc tính cơ lý của hợp kim CuMg0.5 là yếu tố then chốt quyết định phạm vi ứng dụng của nó. So với đồng nguyên chất, CuMg0.5 có độ bền kéo và giới hạn chảy cao hơn đáng kể, đồng thời vẫn duy trì được độ dẻo dai cần thiết cho các quy trình gia công. Khả năng dẫn điện và dẫn nhiệt của hợp kim này cũng rất ấn tượng, chỉ giảm nhẹ so với đồng nguyên chất. Ngoài ra, đồng hợp kim CuMg0.5 còn thể hiện khả năng chống ăn mòn tốt trong nhiều môi trường khác nhau.

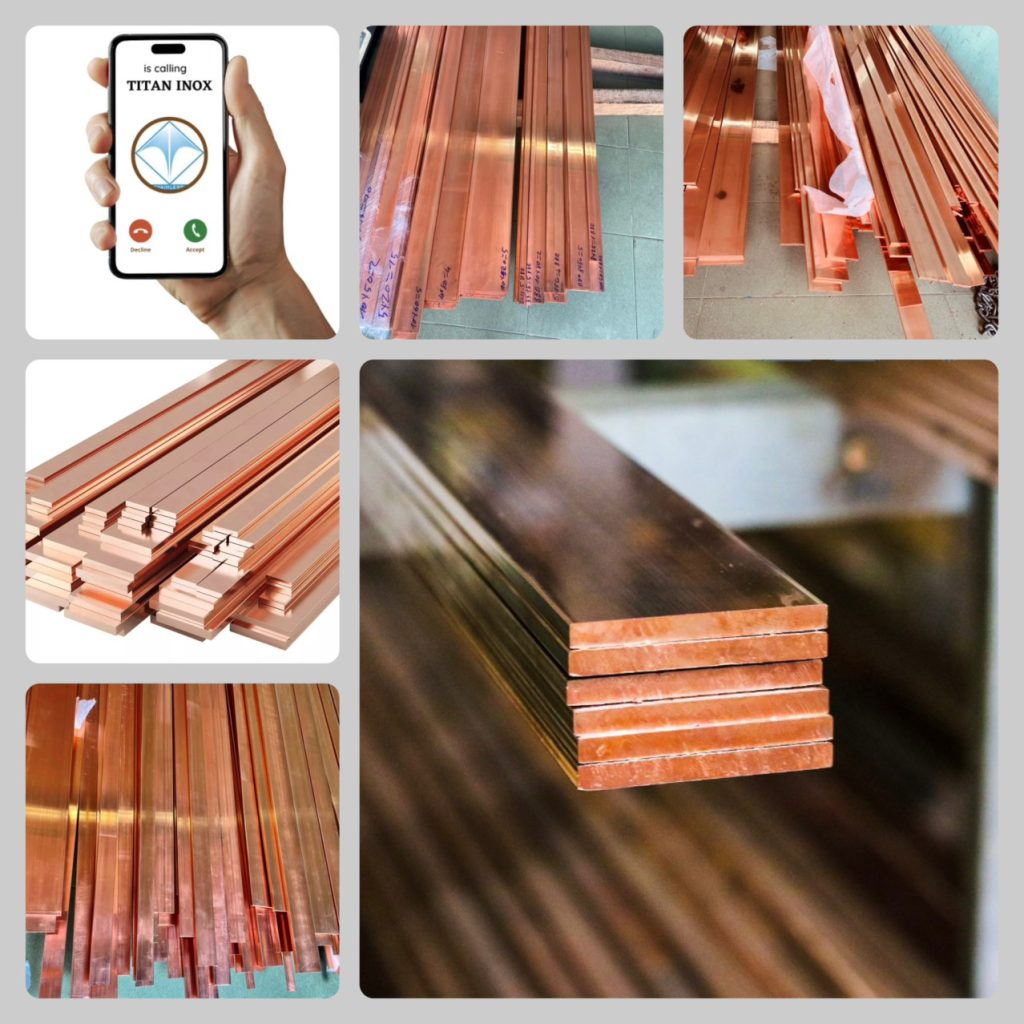

Nhờ những ưu điểm vượt trội, đồng hợp kim CuMg0.5 được ứng dụng rộng rãi trong nhiều ngành công nghiệp khác nhau. Trong ngành điện và điện tử, nó được sử dụng để sản xuất dây dẫn, đầu nối và các thành phần khác đòi hỏi khả năng dẫn điện tốt và độ bền cao. Trong ngành hàng không vũ trụ và ô tô, CuMg0.5 được ứng dụng để chế tạo các chi tiết chịu lực, chịu nhiệt và chống ăn mòn. Ngoài ra, hợp kim CuMg0.5 còn được sử dụng trong nhiều ứng dụng công nghiệp khác, như sản xuất khuôn mẫu, thiết bị trao đổi nhiệt và các chi tiết máy móc.

Quy Trình Sản Xuất Đồng Hợp Kim CuMg0.5: Từ Nguyên Liệu Đến Thành Phẩm

Quy trình sản xuất đồng hợp kim CuMg0.5 là một chuỗi các công đoạn phức tạp, biến đổi từ nguyên liệu thô thành sản phẩm có giá trị ứng dụng cao. Để tạo ra hợp kim CuMg0.5 chất lượng, nhà sản xuất cần kiểm soát chặt chẽ từng bước, từ khâu lựa chọn nguyên liệu đầu vào cho đến công đoạn kiểm tra chất lượng thành phẩm cuối cùng. Quá trình này bao gồm các công đoạn chính: lựa chọn nguyên liệu, luyện kim, gia công và kiểm tra chất lượng.

Việc lựa chọn nguyên liệu đầu vào đóng vai trò then chốt. Đồng (Cu) cần có độ tinh khiết cao, thường là đồng cathode loại A theo tiêu chuẩn LME (London Metal Exchange). Magie (Mg) cũng cần đảm bảo chất lượng, tránh lẫn tạp chất ảnh hưởng đến tính chất của hợp kim. Tỷ lệ pha trộn Cu và Mg phải tuân thủ nghiêm ngặt theo yêu cầu kỹ thuật của mác CuMg0.5, đảm bảo thành phần hóa học nằm trong giới hạn cho phép (ví dụ: 0.4 – 0.6% Mg, còn lại là Cu).

Công đoạn luyện kim có thể thực hiện bằng nhiều phương pháp, phổ biến nhất là luyện kim trong lò điện cảm ứng hoặc lò hồ quang. Quá trình này đòi hỏi kiểm soát nhiệt độ và môi trường luyện kim cẩn thận để tránh oxy hóa và mất mát Mg. Sau khi luyện kim, hợp kim thường được đúc thành phôi (billet) hoặc thỏi (ingot) bằng phương pháp đúc liên tục hoặc đúc khuôn.

Tiếp theo là giai đoạn gia công. Các phương pháp gia công nóng (hot working) như cán, kéo, ép thường được áp dụng để tạo hình sản phẩm. Sau đó, các phương pháp gia công nguội (cold working) như kéo nguội, dập nguội có thể được sử dụng để cải thiện độ bền và độ chính xác kích thước. Quá trình ủ (annealing) cũng thường được thực hiện để giảm ứng suất dư và cải thiện độ dẻo.

Cuối cùng, kiểm tra chất lượng là bước không thể thiếu. Các thử nghiệm cơ lý (độ bền kéo, độ giãn dài, độ cứng), kiểm tra thành phần hóa học bằng quang phổ phát xạ (OES), kiểm tra khuyết tật bằng siêu âm hoặc chụp X-quang được thực hiện để đảm bảo sản phẩm đáp ứng các tiêu chuẩn kỹ thuật và yêu cầu của khách hàng. inox.org.vn luôn cam kết cung cấp đồng hợp kim CuMg0.5 đạt chất lượng cao nhất đến tay người tiêu dùng.

Đặc Tính Cơ Lý Của Đồng Hợp Kim CuMg0.5 và So Sánh Với Các Loại Đồng Khác

Đồng hợp kim CuMg0.5 nổi bật với sự kết hợp các đặc tính cơ lý ưu việt, tạo nên sự khác biệt so với đồng nguyên chất và các hợp kim đồng khác. Nhờ thành phần chứa khoảng 0.5% Magnesium (Mg), CuMg0.5 đạt được sự cân bằng giữa độ bền, độ dẻo, khả năng dẫn điện và khả năng chống ăn mòn, mở ra nhiều ứng dụng tiềm năng trong các ngành công nghiệp khác nhau. Việc hiểu rõ các đặc tính cơ lý này là yếu tố then chốt để lựa chọn vật liệu phù hợp cho từng ứng dụng cụ thể.

Độ bền kéo và giới hạn chảy của CuMg0.5 vượt trội hơn so với đồng nguyên chất. Việc bổ sung Magnesium giúp tăng cường cấu trúc mạng tinh thể, làm cho vật liệu khó bị biến dạng dẻo hơn. Ví dụ, CuMg0.5 có thể có độ bền kéo từ 220-270 MPa, cao hơn so với đồng nguyên chất (khoảng 200 MPa). Điều này cho phép CuMg0.5 chịu được tải trọng lớn hơn mà không bị phá hủy.

Độ giãn dài và độ cứng của hợp kim CuMg0.5 cũng được cải thiện so với đồng nguyên chất. Mặc dù độ dẻo có thể giảm nhẹ so với đồng nguyên chất, nhưng độ cứng lại tăng lên đáng kể, giúp vật liệu chống lại sự mài mòn và biến dạng tốt hơn. Ví dụ, độ cứng Vickers của CuMg0.5 có thể đạt từ 60-80 HV, trong khi đồng nguyên chất chỉ khoảng 40 HV.

Độ dẫn điện và nhiệt là một trong những yếu tố quan trọng khi so sánh CuMg0.5 với các loại đồng khác. Mặc dù việc thêm Magnesium có thể làm giảm nhẹ độ dẫn điện so với đồng nguyên chất, nhưng CuMg0.5 vẫn duy trì khả năng dẫn điện rất tốt, đủ để đáp ứng yêu cầu của nhiều ứng dụng điện và điện tử.

Khả năng chống ăn mòn của đồng CuMg0.5 cũng được đánh giá cao. Magnesium tạo thành một lớp oxit bảo vệ trên bề mặt vật liệu, giúp ngăn chặn quá trình ăn mòn xảy ra. So với một số hợp kim đồng khác dễ bị ăn mòn trong môi trường khắc nghiệt, CuMg0.5 thể hiện khả năng chống ăn mòn tốt hơn, đặc biệt là trong môi trường có chứa clo hoặc sunfua.

Bạn có tò mò về ứng dụng thực tế của hợp kim này và so sánh chi tiết với các loại đồng khác như thế nào không? Xem thêm tại: Đồng Hợp Kim CuMg0.5: Tính Chất, Ứng Dụng Và So Sánh Với Các Hợp Kim Đồng Khác để khám phá!

Ứng Dụng Quan Trọng Của Đồng Hợp Kim CuMg0.5 Trong Các Ngành Công Nghiệp

Đồng hợp kim CuMg0.5 đóng vai trò then chốt trong nhiều ngành công nghiệp nhờ sự kết hợp độc đáo giữa độ bền cao, khả năng dẫn điện tốt và khả năng chống ăn mòn vượt trội. Việc ứng dụng CuMg0.5 giúp nâng cao hiệu suất và tuổi thọ của các thiết bị và công trình, góp phần vào sự phát triển của nhiều lĩnh vực trọng yếu.

Trong ngành điện và điện tử, đồng hợp kim CuMg0.5 được sử dụng rộng rãi để sản xuất dây dẫn điện, đầu nối, và các linh kiện điện tử khác. Độ dẫn điện cao của hợp kim này đảm bảo hiệu suất truyền tải điện năng tối ưu, trong khi độ bền cơ học giúp dây dẫn chịu được lực kéo và uốn cong trong quá trình lắp đặt và sử dụng. Ví dụ, trong các mạch tích hợp, CuMg0.5 được dùng làm vật liệu kết nối nhờ khả năng tạo liên kết tin cậy và độ ổn định cao.

Ngành hàng không vũ trụ cũng tận dụng triệt để các ưu điểm của CuMg0.5. Hợp kim này được dùng để chế tạo các bộ phận chịu lực, hệ thống điện và các chi tiết máy bay. Trọng lượng nhẹ và độ bền cao của CuMg0.5 giúp giảm trọng lượng tổng thể của máy bay, tiết kiệm nhiên liệu và tăng khả năng vận hành.

Trong ngành ô tô, CuMg0.5 được ứng dụng trong hệ thống điện, hệ thống làm mát và các bộ phận động cơ. Khả năng chống ăn mòn của hợp kim này đặc biệt quan trọng trong môi trường khắc nghiệt của khoang động cơ, giúp kéo dài tuổi thọ của các chi tiết máy. Các nhà sản xuất ô tô cũng sử dụng CuMg0.5 trong các đầu nối điện để đảm bảo kết nối tin cậy và an toàn.

Ngoài ra, đồng hợp kim CuMg0.5 còn được sử dụng trong nhiều ngành công nghiệp khác như:

- Sản xuất thiết bị y tế: Nhờ khả năng chống ăn mòn và tương thích sinh học.

- Chế tạo khuôn mẫu: Do độ bền và khả năng gia công tốt.

- Công nghiệp năng lượng: Trong các thiết bị trao đổi nhiệt và hệ thống điện.

Nhờ những ưu điểm vượt trội, CuMg0.5 ngày càng khẳng định vị thế là vật liệu không thể thiếu trong nhiều lĩnh vực công nghiệp, góp phần vào sự phát triển của khoa học kỹ thuật và đời sống.

Tiêu Chuẩn Kỹ Thuật và Yêu Cầu Chất Lượng Đối Với Đồng Hợp Kim CuMg0.5

Tiêu chuẩn kỹ thuật và yêu cầu chất lượng cho đồng hợp kim CuMg0.5 đóng vai trò then chốt trong việc đảm bảo hiệu suất và độ tin cậy của vật liệu trong các ứng dụng công nghiệp khác nhau. Các tiêu chuẩn này bao gồm các thông số kỹ thuật về thành phần hóa học, đặc tính cơ lý, kích thước, hình dạng, và các thử nghiệm chất lượng cần thiết. Việc tuân thủ nghiêm ngặt các tiêu chuẩn này giúp đảm bảo rằng hợp kim CuMg0.5 đáp ứng các yêu cầu khắt khe của từng ứng dụng cụ thể.

Các tiêu chuẩn quốc tế phổ biến cho hợp kim đồng CuMg0.5 bao gồm các tiêu chuẩn từ ASTM (Hiệp hội Vật liệu và Thử nghiệm Hoa Kỳ), EN (Tiêu chuẩn Châu Âu) và JIS (Tiêu chuẩn Công nghiệp Nhật Bản). Mỗi tiêu chuẩn quy định chi tiết về thành phần hóa học cho phép, giới hạn tạp chất, và các yêu cầu về tính chất cơ học như độ bền kéo, độ giãn dài và độ cứng.

Yêu cầu về thành phần hóa học là một yếu tố quan trọng. Hàm lượng đồng (Cu) phải chiếm phần lớn, trong khi hàm lượng magiê (Mg) được giữ ở mức danh nghĩa 0.5%, với các giới hạn chặt chẽ cho các nguyên tố khác như silic (Si), sắt (Fe), chì (Pb) và kẽm (Zn) để đảm bảo các đặc tính mong muốn của hợp kim. Sai lệch về thành phần có thể ảnh hưởng đáng kể đến khả năng dẫn điện, độ bền và khả năng chống ăn mòn.

Yêu cầu về kích thước và hình dạng cũng được quy định rõ ràng, tùy thuộc vào dạng sản phẩm như dây, tấm, ống hoặc thanh. Dung sai về kích thước phải được kiểm soát chặt chẽ để đảm bảo khả năng gia công và lắp ráp chính xác trong các ứng dụng khác nhau.

Cuối cùng, các thử nghiệm chất lượng cần thiết bao gồm kiểm tra thành phần hóa học bằng phương pháp quang phổ phát xạ (OES), thử nghiệm cơ học (độ bền kéo, độ giãn dài, độ cứng), kiểm tra độ dẫn điện và kiểm tra ăn mòn. Các thử nghiệm này đảm bảo rằng đồng CuMg0.5 đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt và phù hợp với mục đích sử dụng.

Lựa Chọn và Sử Dụng Đồng Hợp Kim CuMg0.5 Hiệu Quả: Tư Vấn Từ Chuyên Gia

Để đạt được hiệu quả tối ưu và kéo dài tuổi thọ của đồng hợp kim CuMg0.5, việc lựa chọn mác đồng phù hợp với ứng dụng, tuân thủ các lưu ý khi gia công và bảo quản, sử dụng đúng cách là vô cùng quan trọng. Bài viết này, inox.org.vn sẽ cung cấp hướng dẫn chi tiết từ các chuyên gia, giúp bạn đưa ra quyết định sáng suốt.

Việc lựa chọn mác đồng phù hợp đóng vai trò then chốt trong việc đảm bảo hiệu suất và độ bền của sản phẩm. Hãy xác định rõ yêu cầu kỹ thuật của ứng dụng, bao gồm độ bền kéo, độ dẫn điện, khả năng chống ăn mòn và nhiệt độ làm việc. Ví dụ, nếu ứng dụng đòi hỏi độ dẫn điện cao, hãy ưu tiên mác đồng có hàm lượng Cu cao và tạp chất thấp. Tham khảo bảng so sánh đặc tính của các mác đồng CuMg0.5 khác nhau để có lựa chọn tối ưu nhất.

Trong quá trình gia công CuMg0.5, cần lưu ý đến các yếu tố như nhiệt độ, tốc độ cắt và loại dụng cụ cắt. Nhiệt độ quá cao có thể làm giảm độ bền của vật liệu, trong khi tốc độ cắt không phù hợp có thể gây ra hiện tượng biến cứng bề mặt. Sử dụng dụng cụ cắt sắc bén và bôi trơn đầy đủ để giảm thiểu ma sát và nhiệt độ.

Để bảo quản và sử dụng đồng hợp kim CuMg0.5 đúng cách, hãy đảm bảo vật liệu được lưu trữ ở nơi khô ráo, thoáng mát, tránh tiếp xúc với các chất ăn mòn. Vệ sinh bề mặt vật liệu thường xuyên để loại bỏ bụi bẩn và dầu mỡ. Tránh sử dụng các chất tẩy rửa mạnh hoặc các phương pháp làm sạch có thể gây trầy xước bề mặt. Tuân thủ các hướng dẫn sử dụng của nhà sản xuất để đảm bảo an toàn và hiệu quả.

Nghiên Cứu và Phát Triển Mới Nhất Về Đồng Hợp Kim CuMg0.5: Xu Hướng Tương Lai

Đồng hợp kim CuMg0.5 đang là tâm điểm của nhiều nghiên cứu và phát triển, hướng đến cải thiện tính chất, mở rộng ứng dụng và định hình xu hướng tương lai. Các nỗ lực tập trung vào việc tối ưu hóa thành phần, quy trình sản xuất, và ứng dụng vật liệu trong các lĩnh vực công nghiệp khác nhau.

Nghiên cứu về cải thiện tính chất

Các nghiên cứu gần đây tập trung vào việc cải thiện độ bền và khả năng chống ăn mòn của hợp kim CuMg0.5. Một hướng đi tiềm năng là bổ sung các nguyên tố vi lượng như Zirconi (Zr) hoặc Titan (Ti) để tăng cường độ bền mà không làm giảm đáng kể độ dẫn điện. Các nhà nghiên cứu cũng đang khám phá các phương pháp xử lý nhiệt tiên tiến, chẳng hạn như hóa già có kiểm soát, để tối ưu hóa cấu trúc vi mô và cải thiện tính chất cơ học.

Mở rộng ứng dụng trong các lĩnh vực mới

Bên cạnh các ứng dụng truyền thống, đồng hợp kim CuMg0.5 đang được nghiên cứu để ứng dụng trong các lĩnh vực mới nổi như xe điện và năng lượng tái tạo. Khả năng dẫn điện cao và trọng lượng nhẹ khiến nó trở thành vật liệu tiềm năng cho các bộ phận dẫn điện trong xe điện và các hệ thống lưu trữ năng lượng. Trong lĩnh vực năng lượng mặt trời, CuMg0.5 có thể được sử dụng trong các tấm pin mặt trời hiệu suất cao nhờ khả năng chống ăn mòn và độ bền trong điều kiện khắc nghiệt.

Xu hướng phát triển trong tương lai

Xu hướng phát triển của đồng hợp kim CuMg0.5 tập trung vào việc tạo ra các vật liệu có hiệu suất cao hơn, thân thiện với môi trường hơn và có giá thành cạnh tranh. Các nhà nghiên cứu đang sử dụng các kỹ thuật mô phỏng máy tính để dự đoán tính chất của các hợp kim mới và tối ưu hóa quy trình sản xuất. Sự phát triển của công nghệ in 3D cũng mở ra khả năng sản xuất các bộ phận phức tạp từ CuMg0.5 với độ chính xác cao và giảm thiểu lãng phí vật liệu.